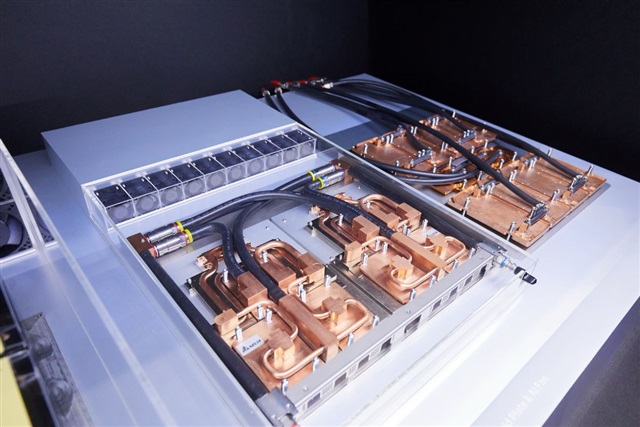

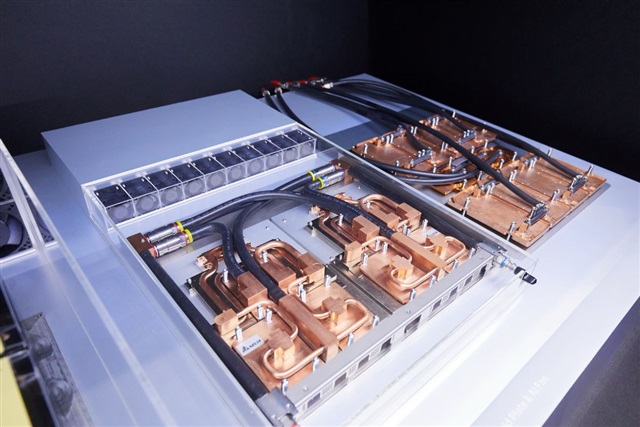

Immersion Cooling Plate is een kerncomponent van het vloeistofkoelsysteem. Het is ontworpen voor elektronische apparaten met hoge vermogensdichtheid (zoals AI-servers, GPU-clusters en energieopslagbatterijen). Het dompelt de warmteproducerende componenten rechtstreeks in niet-geleidend koelvloeistof om efficiënt thermisch beheer te bereiken. Immersion Cooling Plate (met behulp van precisie vloeistofkanalen en materialen met hoge thermische geleidbaarheid, gecombineerd met CNC-verwerkingstechnologie, kan het warmteafvoerpad nauwkeurig controleren en de chiptemperatuur met 30% -50% verminderen, waardoor de voorkeursoplossing voor thermisch beheer voor datacenters, supercomputercentra en nieuwe energievelden wordt.

CNC precisiebewerkingstechnologie maakt koelplaatprestaties mogelijk

Als CNC precisiebewerkingsfabrikant zorgt KingKa voor de efficiëntie en betrouwbaarheid van onderdompelijke koelplaten door de volgende processen:

Vijf-as koppeling precisie freezen

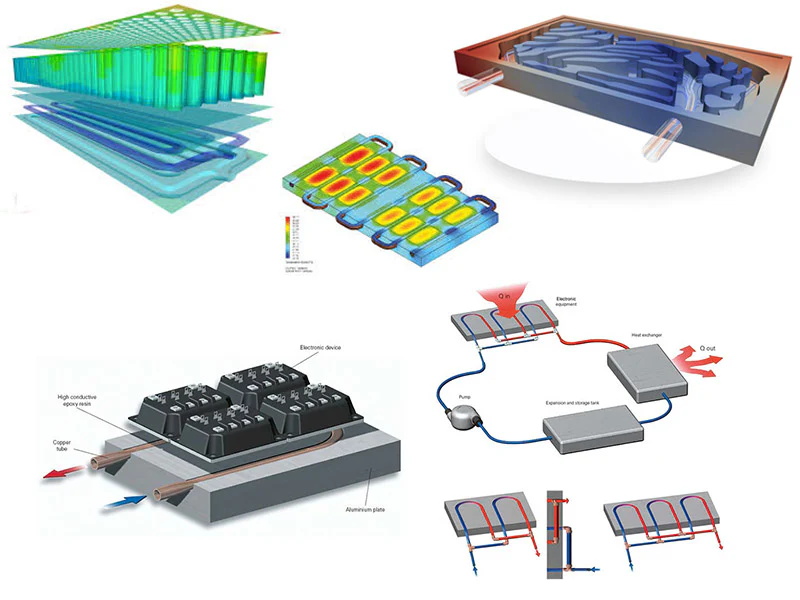

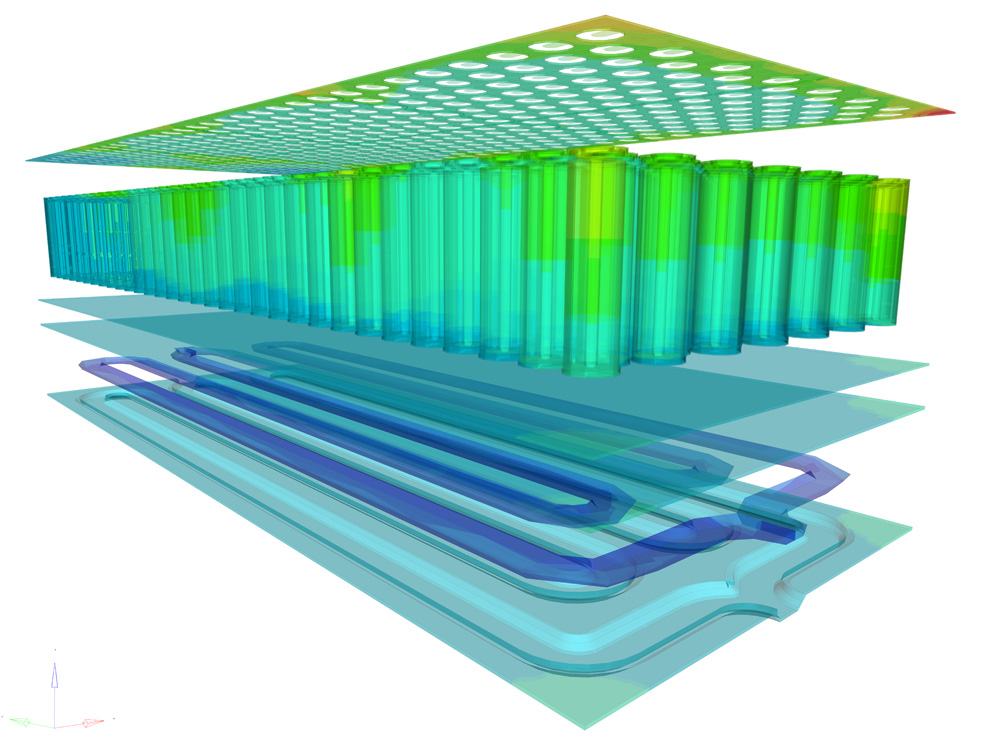

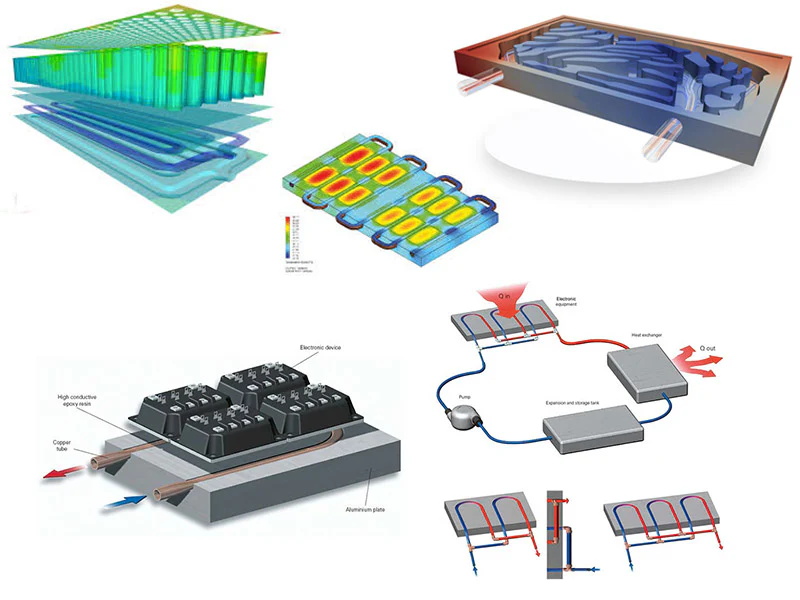

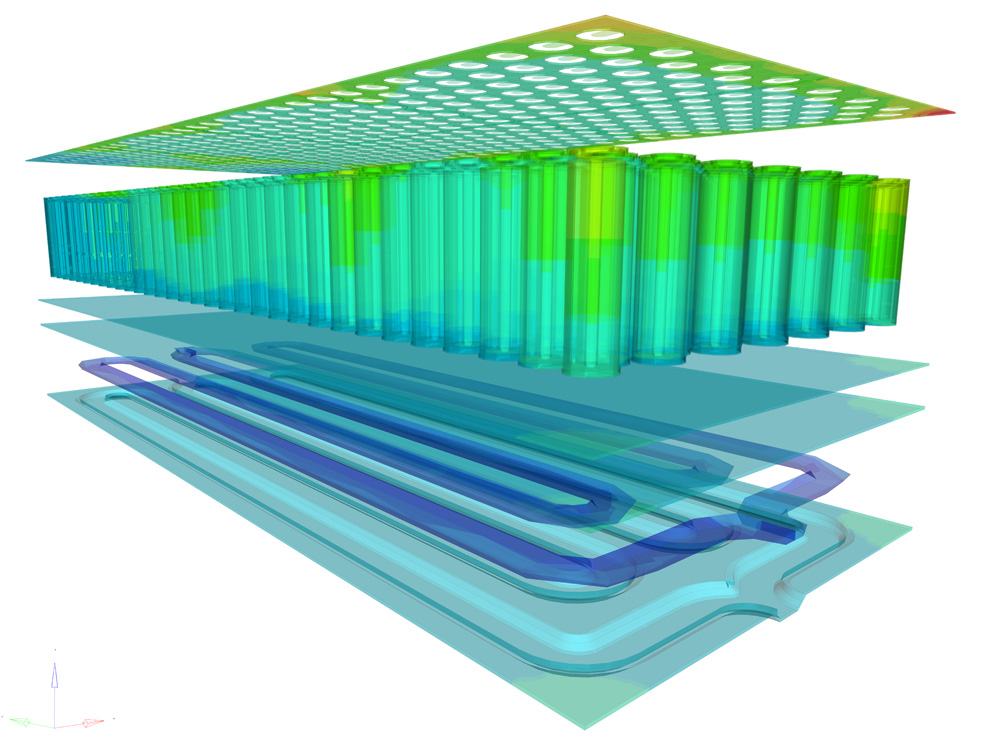

Met behulp van hoge stijfheid vijf-assige CNC-gereedschapsmachines, worden micron-precisie vloeistofkanalen (breedte 0,5-2mm) bewerkt op koper / aluminiumlegeringssubstraten om turbulente verbeterde warmtewisseling te bereiken.

Het optimalisatieontwerp van de complexe topologie van het stroomkanaal, zoals de bionische serpentine of fractale structuur, bereikt een uniforme stroomverdeling door middel van CAM-programmering en vermindert de drukdaling met 40%.

Diep gat boren en oppervlak snijden

Voor hoge aspectverhouding afvalvinnen (diepte 50mm, wanddikte 0,8mm), wordt het pistool boorproces gebruikt om ervoor te zorgen dat de gat wandruwheid Ra≤0,8μm en verminderen stroomverstendigheid.

Oppervlakte micro-texturing verwerking (zoals laser etsen of CNC snijden) verhoogt het specifieke oppervlak met 20% -30% en verbetert de faseverandering warmteoverdracht efficiëntie.

Verwerking van dunwandstructuur en spanningscontrole

De vlakheid van de ultradunne basisplaat (dikte 1-3mm) wordt gecontroleerd tot ≤0.02mm om contact thermische weerstand te vermijden.

Door de optimalisatie van de snijparameter (zoals de voedingssnelheid 0,01 mm / omzet) en de verouderingsbehandeling wordt de resterende spanning van de verwerking geëlimineerd om de lange termijn afdichting te verzekeren.

Materiaal- en oppervlaktebehandelingstechnologie

Selectie van substraat

Hoge thermische geleidbaarheid metaal:

Koper (C1100, thermische geleidbaarheid 398W/m·K): gebruikt voor GPU koude plaat en chip-niveau warmteafdeling.

Aluminiumlegering 6061/5052 (thermische geleidbaarheid 160-200W/m·K): lichtgewicht en kosteneffectief, geschikt voor vloeistofkoelingssysteem op rek-niveau.

Speciale legering: titanium legering (corrosiebestendig) of roestvrij staal 316L (sterkte > 520MPa), gebruikt voor offshore platforms of chemische scènes.

Technologie voor oppervlaktemodificatie

Micro-boog oxidatie: Genereer een 10-30μm keramische laag op het oppervlak van het aluminiumsubstraat, met een hardheid van > 1500HV en weerstand tegen fluorvloeistofcorrosie.

Chemische vernikeling: De dikte van de coating van het koperen substraat is 5-8μm, en de oppervlaktebestendigheid is<0.1ω·cm, which="" prevents="" electrolytic="" corrosion.="">

Anodiserende kleuring: Zwarte of blauwe oxidefilm (dikte 8-15μm) verbetert de stralingswarmteafvoersnelheid en voldoet aan de esthetische eisen.

Toepassingsvelden en scenario's

Datacenter en AI computing power cluster

Ondersteunt implementatie met een hoge dichtheid van 50kW/kast en PUE kan worden gereduceerd tot minder dan 1,05, geschikt voor AI-servers zoals NVIDIA HGX H100 en AMD MI300X.

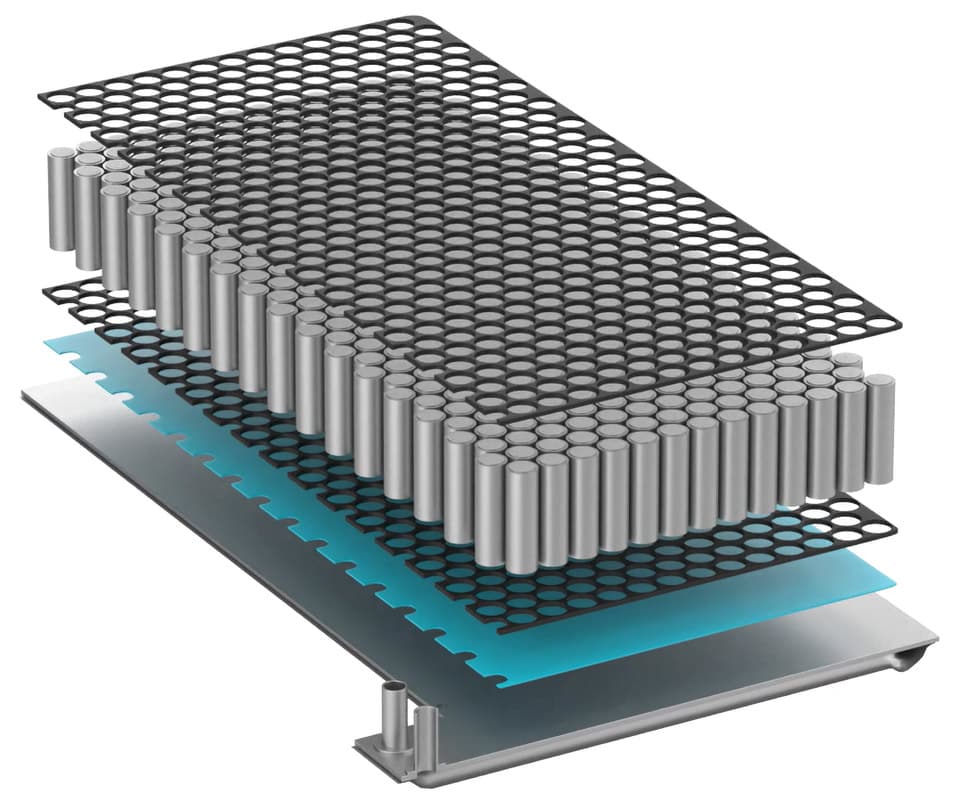

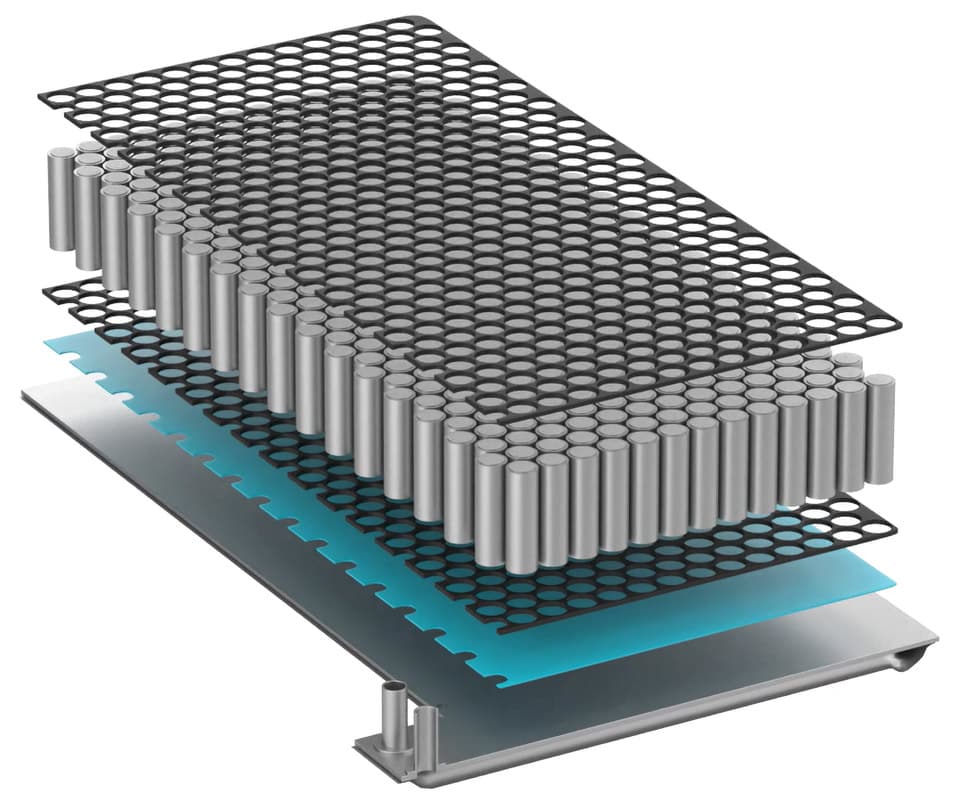

Nieuw energie- en energieopslagsysteem

Stroombatterij onderdompeling warmteverspilling: temperatuurverschil controle ≤3℃, ondersteuning 4C snel laden (zoals CATL Kirin batterij).

Fotovoltaïsche omvormer warmteverspilling: Bij een omgevingstemperatuur van 60 ℃, wordt de IGBT junctietemperatuur met 25% verminderd.

Speciale industriële apparatuur

Halfgeleiderlaserkoeling: door tweefasig stroomontwerp, warmtefluxdichtheid> 500W/cm².

Militaire elektronica: -40℃~150℃ breed temperatuurbereik stabiele werking, voldoen aan GJB150 standaard.

KingKa productievoordelen: vertrouwend op CNC-precisieverwerking en materiaalinnovatie, bieden wij een one-stop-service van ontwerpsimulatie (ANSYS Fluent flow channel optimization) tot massaproductielevering, met tolerantiecontrole van ±0.01mm en lekkage<10⁻⁶pa·m³>