Heatsinks zijn cruciale componenten in de halfgeleiderindustrie en spelen een vitale rol bij het beheren van thermische prestaties en het garanderen van de betrouwbaarheid van elektronische apparaten. Naarmate halfgeleiders blijven krimpen in grootte terwijl de vermogensdichtheid toeneemt, is effectief thermisch beheer een hoeksteen geworden van het moderne elektronica-ontwerp. Dit artikel onderzoekt de technologieën achter warmteafvallers, hun toepassingen in de halfgeleiderindustrie en toekomstige trends op dit gebied.

Heat Sink Technologie en Toepassingen

1. Overzicht van de procestechnologie

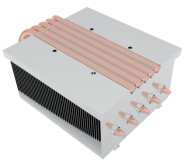

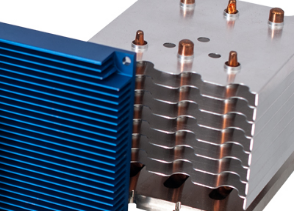

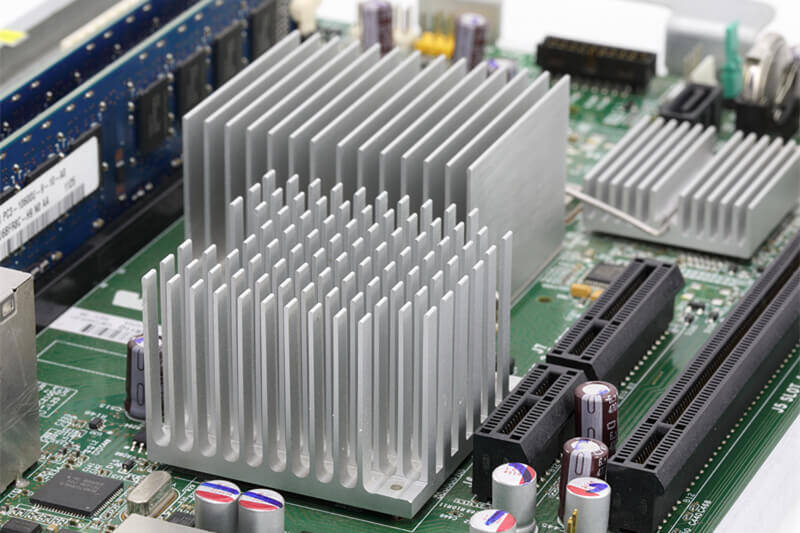

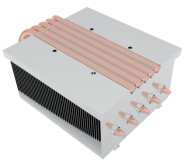

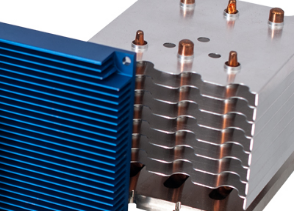

Heatsinks zijn ontworpen om warmte van een vaste oppervlakte af te voeren, voornamelijk door geleiding en convectie. Ze zijn meestal gemaakt van materialen met hoge thermische geleidbaarheid zoals aluminium, koper of een combinatie van beide. Productieprocessen omvatten extrusie, gieten, bewerken en meer recent additieve fabricage voor complexe geometrieën. Oppervlaktebehandelingen zoals anodiseren of plateren verbeteren de corrosiebestendigheid en de efficiëntie van de warmteoverdracht.

1.1 Algemene punten

Om een optimale prestatie van halfgeleidende apparaten te bieden, is het essentieel om de door de fabrikant aangegeven maximale aansluittemperatuur niet te overschrijden.

Over het algemeen kan deze maximale aansluitingstemperatuur alleen worden gehandhaafd zonder deze te overschrijden door het betrokken apparaat op lagere vermogensopgangen te draaien.

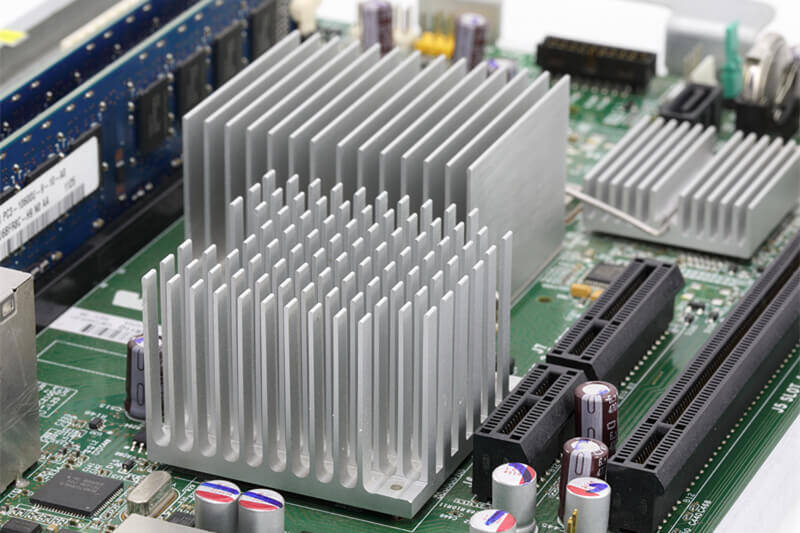

Bij uitgangen die zich naderen aan de maximale nominale halfgeleiders moeten apparaten worden gekoeld door zogenaamde heatsinks.

De thermische prestaties van deze afbakers zijn vooral afhankelijk van de thermische geleidbaarheid van het materiaal waaruit ze zijn gemaakt, de grootte van het oppervlak en de massa.

Bovendien hebben oppervlaktekleur, montagepositie, temperatuur, omgevingsluchtsnelheid en montageplaats allemaal verschillende invloed op de uiteindelijke prestaties van de afbakker van de ene toepassing naar de andere.

Er zijn geen overeengekomen internationale standaardmethoden voor het testen van elektronische koelsystemen of voor de bepaling van de thermische weerstand.

1.2. Bepaaling van thermische weerstand

De thermische weerstand is de belangrijkste parameter bij de selectie van koelers, afgezien van mechanische overwegingen. Voor de bepaling van de thermische weerstand is de volgende vergelijking van toepassing:

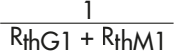

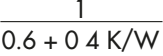

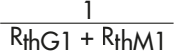

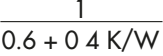

Vergelijking 1: RthK =  − ( RthG + RthM ) =

− ( RthG + RthM ) =  − RthGM

− RthGM

In het geval van een toepassing waarin de maximale aansluitingstemperatuur niet wordt overschreden, moet de temperatuur worden gecontroleerd.

Wanneer de temperatuur van het geval is gemeten, kan de maximale verbindingstemperatuur worden berekend met behulp van de volgende vergelijking:

Vergelijking 2: θi = θG + P x RthG

De betekenis van de determinanten:

θi = maximale aansluittemperatuur in °C van het apparaat zoals aangegeven door de fabrikant. Als "veiligheidsfactor" moet dit met 20-30 °C worden verminderd.

θu = omgevingstemperatuur in °C.

De temperatuurstijging veroorzaakt door stralingswarmte van de afbakker moet met een marge van 10-30 ° C worden verhoogd.

Δθ = verschil tussen maximale verbindingstemperatuur en omgevingstemperatuur.

θG = gemeten temperatuur van de behuizing van het apparaat (vergelijking 2).

P = maximaal vermogen van het apparaat in [W] Rth = thermische weerstand in [K/W]

RthG = interne thermische weerstand van het halfgeleideraapparaat (zoals aangegeven door de fabrikant)

RthM = thermische weerstand van het bevestigingsoppervlak. Voor TO 3 gevallen zijn de volgende benaderingswerten van toepassing:

1. droog, zonder isolatar 0,05 - 0,20 K/W

2. met thermische verbinding/zonder isolator 0,005 - 0,10 K/W

3. Wafer van aluminiumoxide met thermische verbinding 0,20 - 0,60 K/W

4. Mica wafer (0,05 mm dik) met thermische verbinding 0,40 - 0,90 K/W

RthK = thermische weerstand van de afbakker, die rechtstreeks uit de diagrammen kan worden genomen

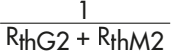

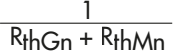

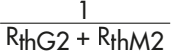

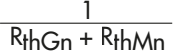

RthGM = som van RthG en RthM. Voor parallelle verbindingen van meerdere transistors kan de waarde RthGM worden bepaald door de volgende vergelijking:

Vergelijking 3:  =

=  +

+  + . .. +

+ . .. +

Het resultaat kan worden vervangen door vergelijking 1.

K = Kelvin, die de standaardmaat is voor temperatuurverschillen, gemeten in °C, dus 1 °C = 1 K.

K/W = Kelvin per watt, de eenheid van thermische weerstand.

Berekeningsvoorbeelden:

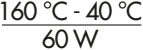

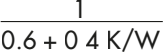

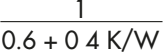

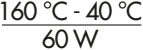

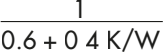

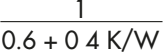

1. Een TO 3 vermogentransistor met 60 watt nominale heeft een maximale verbindingstemperatuur van 180 °C en een interne weerstand van 0,6 K/W bij een omgeving van 40 °C met aluminiumoxide wafers.

Welke thermische weerstand is nodig voor de afbakker?

gegeven:

P = 60 W R thG = 0,6 K/W

θi = 180 °C - 20 °C = 160 °C (voor veiligheidsmarge) RthM = 0,4 K/W (gemiddelde waarde)

θu = 40 °C

vinden: RthK met behulp van vergelijking 1 RthK = θi θu − (RthG + RthM) =  − (0,6 K/W + 0,4 K/W) = 1,0 K/W

− (0,6 K/W + 0,4 K/W) = 1,0 K/W

1.3 Dezelfde voorwaarden als hierboven, maar voor drie apparaten met gelijk verdeeld vermogen.

oplossing gebruik vergelijking 1 en vergelijking 3  =

=  +

+  +

+  =

=  W/K RthGM ges. =

W/K RthGM ges. =  K/W = 0,33 K/W

K/W = 0,33 K/W

vervangen in vergelijking 1 geeft: RthK =  _ 0,33 K/W = 1,67 K/W

_ 0,33 K/W = 1,67 K/W

Met deze waarden bepaald kan de tabel op pagina A 13 - 17 worden gebruikt om een keuze te maken uit mogelijke afbakprofielen. Vervolgens kan door het onderzoeken van de tekeningen en curven de uiteindelijke keuze worden gemaakt.

3. Een transistor met een nominaal vermogen van 50 W en een interne thermische weerstand van 0,5 K/W heeft een temperatuur van 40 °C. Wat is de werkelijke waarde van de junctietemperatuur?

gegeven:

P = 50 W R thG = 0,5 K/W θG = 40 °C

zoeken: θiusing vergelijking 2

θi = θG+ (P • RthG) θi = 40 °C + (50 W • 0,5 K/W) = 65 °C

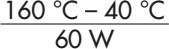

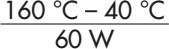

Thermische weerstanden van alle profielen met gedwongen convectie

Thermische weerstanden van alle profielen met gedwongen convectie

RthKf ≈ een • RthK

RthKf = thermische weerstand met gedwongen convectie

RthK = thermische weerstand met natuurlijke convectie

a = verhoudingsfactor

2.Prestaties, levensduur en betrouwbaarheid van elektronische halfgeleideraapparaten worden aanzienlijk bepaald door de thermische belasting waaraan de apparaten worden blootgesteld. Een overschrijding van de maximale werktemperatuur leidt tot storingen. Een overschrijding van de toegestane verbindingstemperatuur leidt tot een vernietiging van de halfgeleider. Om het nog erger te maken is er een vooruitgang in de halfgeleiderindustrie voor een voortdurend toenemende integratie- en vermogensdichtheid van elektronische apparaten. Voor de oplossing van thermische problemen is de eerste vraag welk soort warmteafvoer in overweging moet worden genomen. Hiervoor zijn er verschillende processen beschikbaar: door middel van vrije convectie (passief) met verschillende afvaloplossingen, door middel van gedwongen convectie (actief met behulp van ventilatoren, koelaggregaten) of door middel van vloeibare media (vloeibare koeling).

Elektronische apparaten en systemen hebben echter veel verschillende grens- en installatieomstandigheden. Daarom is de keuze voor het optimale thermische beheer vaak moeilijk. Er zijn zeker mogelijkheden om het juiste warmteafvoerconcept te vinden door gebruik te maken van de thermische weerstand voor berekeningen of door het testen en verifiëren van prototypes rechtstreeks in de toepassing, maar tegenwoordig worden klantspecifieke mechanische aanpassingen meer gevraagd en gevraagd dan ooit. Kleine mechanische nabewerkingen, zoals aanvullende geïntegreerde draaden of boren, kunnen bij de berekening met veiligheidsreserves in de temperatuur van de thermische weerstand worden overwogen, maar uitgebreide wijzigingen vereisen een herhaalde controle van de thermische omstandigheden.

Overweegde factoren in de thermische simulatie

Met KINGKA thermische simulatie kunnen de nodige kenmerken van het koelconcept nauwkeurig worden bepaald. Op basis van fysische concepten zoals massa, energie en impuls houdt de software specifiek rekening met de thermische vereisten van natuurlijke of gedwongen convectie. Tegelijkertijd verdwijnt het systeem warmte via de vloeistof. Bovendien berekent thermische simulatie fysische effecten zoals thermische straling en turbulentie. Ook de stralingsfactoren van verschillende oppervlakken spelen een rol.

Met KINGKA thermische simulatie kunnen de nodige kenmerken van het koelconcept nauwkeurig worden bepaald. Op basis van fysische concepten zoals massa, energie en impuls houdt de software specifiek rekening met de thermische vereisten van natuurlijke of gedwongen convectie. Tegelijkertijd verdwijnt het systeem warmte via de vloeistof. Bovendien berekent thermische simulatie fysische effecten zoals thermische straling en turbulentie. Ook de stralingsfactoren van verschillende oppervlakken spelen een rol.

KINGKA adviseert u graag in detail over het thema thermische simulatie. Onze experts staan tot uw beschikking voor alle technische adviezen.

2.2 Rol in de halfgeleiderindustrie

Heat sinks spelen een belangrijke rol bij het handhaven van junctietemperaturen binnen veilige grenzen, het voorkomen van thermische afloop en het garanderen van een stabiele werking. Ze zijn cruciaal voor de bescherming van CPU's, GPU's, krachthalfgeleiders (IGBT's, MOSFET's) en andere hittegevoelige componenten binnen geïntegreerde circuits en elektronische assemblages.

2.3 Belangrijkste toepassingsgebieden

High-Performance Computing (HPC): essentieel voor het koelen van processoren in supercomputers en datacenters.

· Automotieelektronica: Zorgt voor betrouwbaarheid van elektrische voertuigomrichters, ADAS-systemen en infotainment-eenheden.

· Telecommunicatie: handhaaft de prestaties van basisstations en routers onder zware belasting.

3. Conclusie

Warmteafzuigers zijn van fundamenteel belang voor het vermogen van de halfgeleiderindustrie om de onophoudelijke toename van de warmteproductie te beheren. Hun ontwerp- en productietechnologieën blijven evolueren, om aan de eisen van opkomende toepassingen te voldoen en tegelijkertijd de weg te banen voor slimmere en duurzamere koeloplossingen. Naarmate de industrie de grenzen van prestaties en integratie verplaatst, zal de rol van effectief thermisch beheer alleen maar steeds belangrijker worden.

Thermische weerstanden van alle profielen met gedwongen convectie

Thermische weerstanden van alle profielen met gedwongen convectie